Çelik kabuk eritme fırını nedir?

Yeni çelik kabuk eritme fırını, bir fırın sabit çerçevesi ve fırın gövdesinden oluşan çelik çerçeve yapısını benimser ve fırın sabit çerçevesi ve fırın gövdesi, entegre bir iskelet yapısını benimser. Fırın gövdesinin eğilme pozisyonu, fırın gövdesinin her iki tarafında bulunan iki hidrolik silindir tarafından gerçekleştirilen bir hidrolik sistem tarafından kontrol edilir. Bobin yüksekliği, çap oranı uygun, yüksek güç faktörü, yüksek elektrik verimliliği.

Çelik kabuk eritme fırını çalışma prensibi nedir?

Orta frekanslı çelik kabuk eritme fırını, indüksiyonla ısıtmanın temel prensibini benimser, “indüksiyonla ısıtma”, yükü ısıtmak için yükün kendisinde endüksiyon akımı üretmek için elektromanyetik indüksiyon yöntemidir. Elektromanyetik indüksiyon yasası e=W* -D φ /dt de kullanılır.

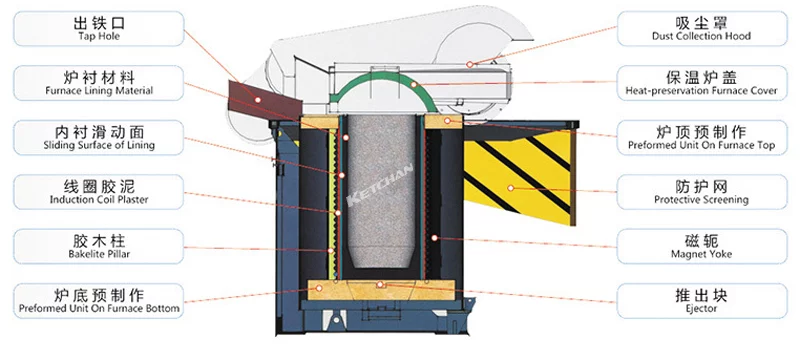

Çelik kabuk eritme fırınının yapısı nedir?

ZHENGZHOU KETCHAN orta frekanslı çelik kabuk eritme fırını, orta frekanslı bir güç kaynağı kabini, kompanzasyon kapasitör bankası, çelik kabuk fırın gövdesi, manyetik boyunduruk ve su soğutma kablosu, hidrolik istasyon, devirme fırını kontrol kutusu vb.

Çelik kabuk eritme fırını uygulamaları nedir?

Çelik kabuk eritme fırını esas olarak yüksek erime verimliliği, iyi elektrik tasarrufu etkisi, düzgün metal bileşimi, daha az yanma kaybı, hızlı sıcaklık artışı, kolay sıcaklık kontrolü ve diğer özellikleri ile çelik, demir, bakır, alüminyum ve alaşımın eritilmesinde kullanılır. çeşitli metal indüksiyon eritme durumları için.

Çelik kabuk eritme fırını avantajları nedir?

- Normal çalışma koşulları altında, çelik kabuk eritme fırını demir eritir ve çelik eritme güç tüketimi her bir ton 550-600KW.h'dir;

- Tüm sürecin güç faktörü, ek bir dengeleme cihazı olmaksızın 0.96'nın üzerinde tutulur;

- Yüksek harmoniği etkin bir şekilde kontrol edin, çevredeki elektrikli ekipmanlara müdahale etmeyin, elektrik şebekesini kirletmeyin;

- Frekans aralığı geniştir ve optimum rezonans durumu eritme sürecinde her zaman korunur.

- Sıfır voltajlı tarama yumuşak başlatma modu, güç kaynağı üzerinde hiçbir etkisi olmaksızın herhangi bir durumda herhangi bir zamanda başlayabilir veya durabilir;

- Hızlı erime, düşük üretim maliyeti; Ulusal çevre koruma gerekliliklerine uygun olarak düşük kirlilik;

- Bir çelik kabuk eritme fırını, metal malzemeyi doğrudan soğuk fırından eritebilir, çözelti tamamen boşaltılabilir ve eritme malzemesinin değiştirilmesi uygundur.

- Esnek ve kullanışlı güç ayarı, sürekli pürüzsüz ayar; Tek tip sıcaklık kontrolü kolay, daha az oksidasyon yanma kaybı, tek tip metal bileşimi;

- Çelik kabuk eritme fırını kabuğu, küçük bir alanı kaplayan çelik yapı veya dökme alüminyum alaşımı kullanır. Fırın gövdesinin döndürülmesi ve boşaltılması kolaydır, manuel, elektrikli, hidrolik boşaltma fırını seçilebilir;

- Sızdıran fırın alarm cihazı, personel ve ekipman güvenliğinin zamanında ve etkin bir şekilde korunması;

- Fırın astarı çıkarma mekanizması, fırın astarının değiştirilmesi hızlı ve verimli hale gelir, üretim verimliliğini artırır;

- Geniş frekans adaptasyonu, hızlı erime, düşük üretim maliyeti, kontrol edilmesi kolay tek tip sıcaklık;

- Fırın gövdesinin döndürülmesi ve boşaltılması kolaydır ve metal bileşimi tekdüzedir.

- Küçük işgal alanı, yüksek harmoniklerin etkin tedavisi;

- Çelik kabuk eritme fırını gövdesinin stabilitesi iyidir, bu da fırın astarının ömrünü uzatmaya yardımcı olur.

- Düşük gürültü, iyi çalışma ortamı;

- Çelik kabuk eritme fırınının rolü sağlamdır ve zarar görmesi kolay değildir, güçlü güvenlik;

- Eşsiz su soğutmalı kablo bağlantısı, fırını yatırırken su soğutmalı kablonun kaymasını en aza indirir ve hizmet ömrünü uzatır;

- Çelik eritme fırını kapağının işlevi, ısı kaybını en aza indirmektir;

- Çeşitli metal eritme, ayrıntılı tasarım farklı gereksinimlerine göre;

- Elektrik enerjisinin kullanım oranını artırmak için indüksiyon bobininin çeşitli özellikleri, bakır boru duvar kalınlığının ve özelliklerinin makul seçimi;

- Güçlü bobin desteği tasarımı, dönüşler arasında kısa devre olasılığını ortadan kaldırır, indüksiyon bobininin hizmet ömrünü büyük ölçüde uzatır;

- Yüksek performanslı yalıtım malzemelerinin kullanımı;

- Bobin, manyetik sızıntıyı azaltmak için %50'den fazla manyetik boyundurukla kaplanmıştır;

- Astar ömrünü uzatmak için üstte ve altta soğutma halkaları kullanılır.

- İndüksiyon bobininin dönüşler arası boşluğu bakım için uygundur ve su buharı salınımına elverişlidir;

- Çalışma ortamını iyileştirmek için duman toplama cihazı seçilebilir.

Çelik kabuk eritme fırını çalışma verimliliği ve kaybı nasıldır?

- Endüksiyon bobininde akım akışının neden olduğu ısı kaybı: kayıp, soğutma suyu tarafından alınır. Kaybın bu kısmı, indüktör yapısı, şarjın fiziksel özellikleri ve ısıtma frekansı ile ilgili olan sistemin ana kaybıdır. “Elektrik verimliliği” bu kaybı tanımlamak için yaygın olarak kullanılır. Elektrik verimliliği, ısıtılan iş parçasına iletilen enerjinin, sensörün güç kaynağından aldığı enerjiye oranıdır.

- Çelik kabuk eritme fırınının ısı kaybı: sadece indüktör kaybından sonra ikinci olan ısıtılmış iş parçasının ısı dağılımından kaynaklanan kayıp. Bu kayıp genellikle iş parçasına uygulanan net ısının endüksiyon bobininden alınan toplam ısıya oranı olan "termal verim" terimi ile tanımlanır.

- Çelik kabuk eritme fırınının iletim kaybı: frekans dönüştürme güç kaynağından yüke kablo ve veri yolunun neden olduğu kayıp, genellikle %2 ~ %7.

Çelik kabuk eritme fırını için tamamlayıcı soğutma kulesi