Özet:

Bu makale kısaca otomobil fren eksantrik milinin endüksiyonla sertleştirilmesini tanıtmaktadır. Fren eksantrik mili, otomobil fren parçalarının önemli bir bileşenidir ve yüzeyinin yüksek sertlik ve aşınma direncine sahip olması ve aynı zamanda çekirdeğin belirli bir tokluğa sahip olması gerekir. Yüksek yorulma mukavemeti gereksinimlerini karşılamak için. Bu gereksinimleri karşılamak için indüktör yapısı, indüksiyon ısıtma güç kaynağı parametreleri, ısıtma yöntemleri ve soğutma yöntemleri açısından kapsamlı bir tasarım yapılmıştır. Sonuçlar, bu endüksiyonlu söndürme işleminin eksantrik mili söndürme işleminin gereksinimlerini tamamen karşıladığını göstermektedir.

İndüksiyonla Söndürme İşlemi Gereksinimlerine Genel Bakış:

Deneyde kullanılan fren eksantrik milinin malzemesi 45 çeliktir, mil çapı 40 mm'dir, söndürme teknik gereksinimleri 52~63HRC yüzey sertliğidir, milin sertleştirilmiş tabakasının derinliği 2~3.5 mm'dir ve şeftali ucunun sertleşmiş tabakasının derinliği 10 mm'den azdır.

Şekil 1'de gösterildiği gibi, otomobil fren eksantrik mili, esas olarak bir çekirdek kısım, bir şaft kısmı ve bir yivden oluşur; bunların çekirdek kısmı ve yiv, profille söndürülür ve söndürme işlemi için özel gereksinimler vardır.

İndüksiyon sertleştirme güç kaynağı ve CNC takım tezgahı seçimi:

- İndüksiyonlu ısıtma güç kaynağının seçimi için iki parametrenin belirlenmesi gerekir: ısıtma frekansı ve güç.

- Sertleşmiş tabakanın derinliği esas olarak ısıtma frekansı, güç yoğunluğu ve soğutma hızından etkilenir; bunların arasında ısıtma frekansı tabaka derinliğini etkileyen ana faktördür. Eksantrik mili katman derinliği gereksinimlerine göre, ısıtma frekansı formül hesaplamasıyla 15~25KHZ arasından seçilebilir. Isıtma frekansı yüksek olduğunda, penetrasyon derinliği sığdır, enerji daha yoğundur ve ısıtma verimliliği de yüksektir. Bu nedenle, katman derinliği gereksinimlerini karşılarken, frekans mümkün olduğu kadar yüksek seçilmeli, bu nedenle ısıtma frekansı 25 KHZ olmalıdır.

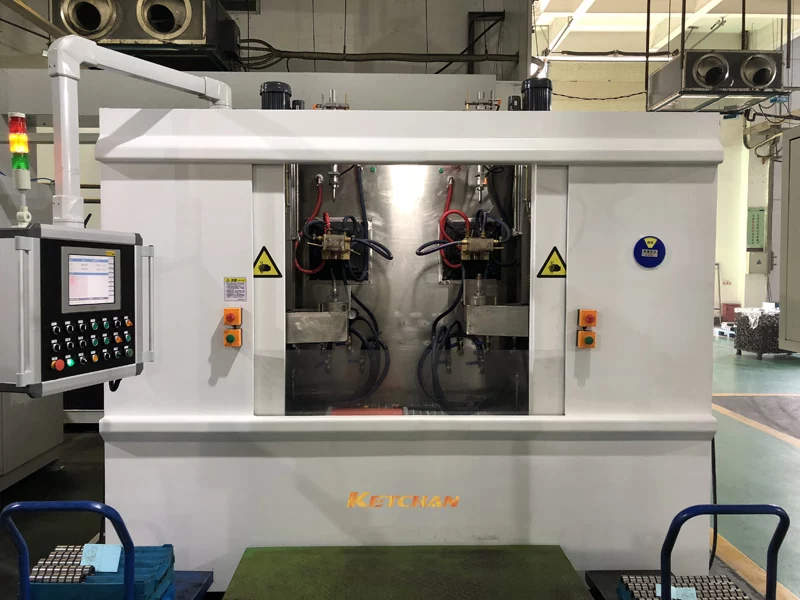

- Ekipmanın gücü, iş parçasının boyutuna ve güç yoğunluğuna göre hesaplanabilir. Hesaplamadan sonra, 80KW'lık bir ara frekanslı ısıtma güç kaynağı seçilmeli ve ısıtma frekansı 25KHZ'dir. Testte kullanılan ısıtma ekipmanı ZHENGZHOU KETCHAN orta frekanslı indüksiyon ısıtma güç kaynağı 80/100, ısıtma etkisi kararlı ve test sonuçları iyi.

- CNC su verme tezgahı, 600 mm stroklu şaft tipi dikey bir su verme makinesidir.

İndüksiyonla sertleşen bobin yapı tasarımı:

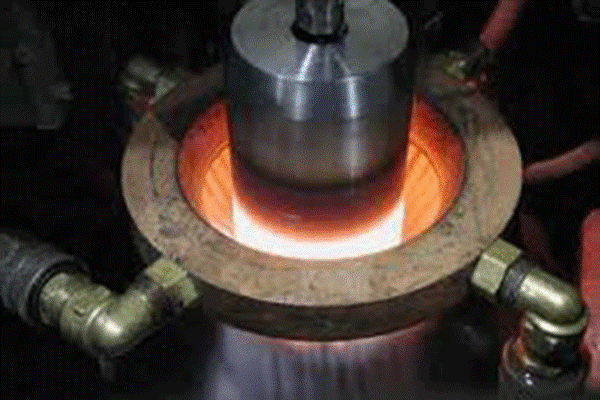

Şaft kısmı, bir yardımcı su püskürtme halkası ile tek daireli bir halka indüksiyon sertleştirme bobinini benimser; çekirdek kısım, Şekil 2'de gösterildiği gibi, bir yardımcı su püskürtücü ile kopya şekilli tek daireli endüksiyon sertleştirme bobinini benimser. Söndürme yöntemi, sürekli ısıtma taramalı söndürme yöntemini benimser. Şaft ve şeftali çekirdeği açıkta söndürülür. Şaft söndürüldüğünde, eksantrik mili aynı anda yukarı ve aşağı hareket eder ve döner, bu da ısıtmayı ve soğutmayı daha homojen hale getirebilir.

İndüksiyonla sertleştirme işlemi:

Eksantrik milinin su verme ve soğutma yöntemi, püskürtmeli soğutma yöntemidir ve iş parçası, martensit yapısının dönüşümünü tamamlamak için yardımcı su püskürtme halkası tarafından kısmen soğutulur. Söndürülmüş iş parçasının içinde genellikle iş parçasının performansına elverişli olmayan büyük bir iç gerilim vardır. Söndürmeden sonra, iç gerilimi ortadan kaldırma amacına ulaşmak için iş parçasının temperlenmesi gerekir; bunun yanında başka bir temperleme yöntemi daha vardır. , İş parçasını soğuturken, iş parçasının soğuduktan sonra hala belirli bir artık sıcaklığa sahip olmasına izin verin ve sıcaklık 200-300 ℃'de kontrol edilir, böylece iş parçası stresi ortadan kaldırmak için kendini temperlemek için kendi artık sıcaklığını kullanabilir. Soğutmadan sonraki sıcaklık, söndürme ortamının akış hızı veya soğutma ortamının konsantrasyonu değiştirilerek ayarlanabilir. Su verme ortamı PAG bazlı sulu solüsyon, sencro-p75 söndürme ortamı, konsantrasyon %11, çalışma sıcaklığı 10-50 ℃, pH değeri 9-11 ve konsantrasyonun artmasıyla soğutma kapasitesi düşüyor .

İndüksiyonla sertleştirme avantajları:

Yüzey karbonlama, yüzey nitrürleme, karbonitrürleme vb. gibi diğer yüzey ısıl işlem yöntemleriyle karşılaştırıldığında, indüksiyon ısıtmalı su verme daha çevre dostu, verimli ve ekonomiktir. Ve sürekli seri üretime uygundur.

Etiketler:fren eksantrik mili sertleştirme, fren mili söndürme, eksantrik mili sertleştirme, eksantrik mili indüksiyon sertleştirme, eksantrik mili indüksiyon sertleştirme işlemi, yüksek frekanslı sertleştirme makinesi, indüksiyonla sertleştirilmiş krank mili, indüksiyonla sertleştirilmiş silindir çubuk, indüksiyon sertleştirme bobini, indüksiyon sertleştirme krank mili, indüksiyon sertleştirme ekipmanları, satılık indüksiyon sertleştirme makinesi, indüksiyon sertleştirme sistemi, indüksiyon ısıl işlem eksantrik mili, indüksiyon ısıl işlem krank mili, indüksiyon söndürme eksantrik mili, şaft indüksiyon sertleştirme, dikey indüksiyon sertleştirme makinesi

İlgili Ürünler

-

CNC Sertleştirme Sistemi

İndüksiyon Sertleştirme Temperleme Tarayıcı

-

CNC Sertleştirme Sistemi

Mil CNC Sertleştirme Tezgahı

-

CNC Sertleştirme Sistemi

Dikey CNC Sertleştirme Tezgahı

-

İndüksiyonlu Isıl İşlem sistemi

Krank Mili İndüksiyon Sertleştirme Makinası

-

İndüksiyonlu Isıl İşlem sistemi

Mil İndüksiyon Sertleştirme Makinası

-

İndüksiyonlu Isıl İşlem sistemi

İndüksiyonla Sertleştirme Makinası