Otomobil tekerleği ürünlerinin yüzey indüksiyon ısıl işleminden önce indüktörün tasarımı çok önemlidir. kalitesi indüksiyon ısıtma bobini ürünün hata ayıklamasını ve işlenmesini doğrudan etkiler ve ürünün söndürme kalitesi üzerinde büyük etkisi vardır. Belirli bir ürünün indüksiyon ısıl işlemi için, indüktörün tasarımını analiz edin ve ürünün devreye alınmasının tamamlanmasına kadar tartışın.

Genel Bakış

Metaller, esas olarak elektromanyetik indüksiyon fenomenine dayanarak bir indüktörde ısıtılabilir. Elektromanyetik indüksiyonun özü şudur: alternatif bir manyetik alan, alternatif bir elektrik alanına neden olur ve alternatif bir elektrik alanı, alternatif bir manyetik alana neden olur. Alternatif bir akım bir iletkenden geçtiğinde, iletkenin yüzeyindeki akım yoğunluğu nispeten büyükken, iletken içindeki akım yoğunluğu nispeten küçüktür. Bu fenomen, cilt etkisi veya yüzey etkisi olarak da bilinen cilt etkisidir. Ayrıca indüksiyon ısıl işlemi için çok önemli olan yakınlık etkileri ve halka etkileri vardır. indüksiyon ısıl işlem kısa bir ısıtma süresine, daha az oksit cilde, küçük deformasyona, enerji tasarrufuna ve çevre korumaya sahiptir ve mekanizasyon ve otomasyonu gerçekleştirmek kolaydır. Bu nedenle otomobil imalatında, traktörlerde, iş makinelerinde, ağır makinelerde, rulman sanayinde, demiryolu ve metalurji ve diğer sektörlerde yaygın olarak kullanılmaktadır. Trend çok iyi.

Yazar, meşgul olmuştur indüksiyon sertleştirme Yaklaşık 10 yıldır otomobil tekerlek göbekleri. Dış flanşın ve iç flanşın indüksiyonla ısıl işlemine ilişkin süreç akışı, meslektaşları tarafından referans ve tartışma için aşağıda analiz edilmiş ve sıralanmıştır.

Ürün Çizimi Analizi

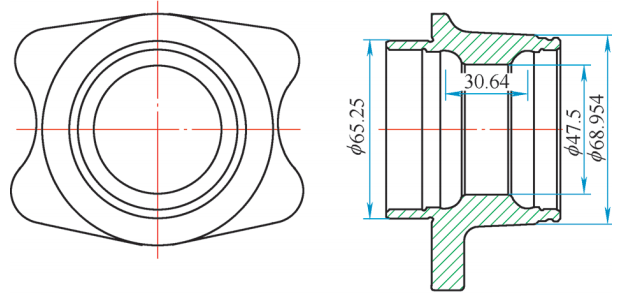

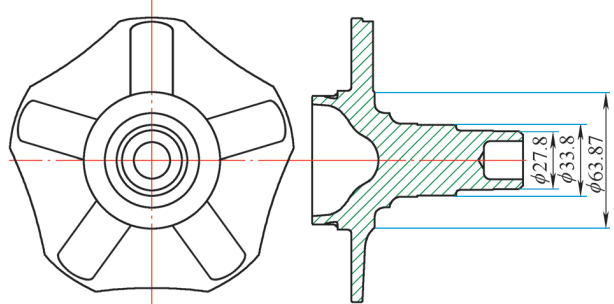

Dış flanşın ve iç flanşın yapıları sırasıyla Şekil 1 ve Şekil 2'de gösterilmektedir.

Şekil 1 Dış flanş yapısı

Şekil 2 İç flanş yapısı

1. Kritik boyutlar

Dış flanş (iç delik): ürün duvar kalınlığı, iç çap, yükseklik, oluk aralığı, taban daire boyutu, genel yapı vb.

Bu ürünün oluk aralığı 30.64 mm, taban daire çapı 65.25 mm, kalibre duvar kalınlığı 10 mm ve söndürme alanının uzunluğu 40 mm'dir. İç flanş (dış daire): ürünün ana kanalının mil çapı, mil yüksekliği, taban daire boyutu ve genel yapı vb. Ürün, ana kanal çapı 33.8 mm, mil yüksekliği olan sağlam bir mildir. 71.1 mm, 60 mm taban daire çapı ve 52 mm söndürme alanı uzunluğu.

2. Teknik gereksinimler

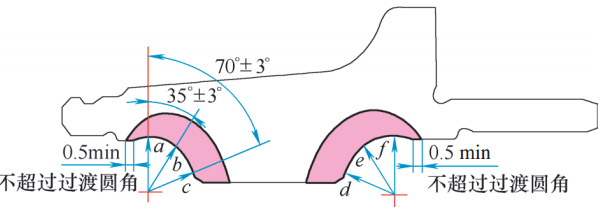

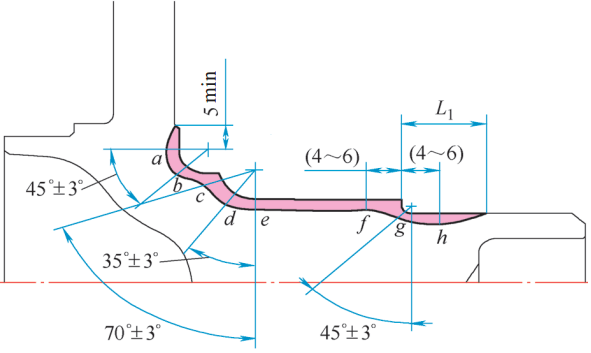

Isıl işlem teknik gereksinimleri Şekil 3 ve Şekil 4'te gösterilmektedir.

Şekil 3 Dış flanş

Şekil 4 İç flanş

(1) İç ve dış flanşların söndürülmesi ve temperlenmesi için teknik gereklilikler

Söndürme yüzey sertliği 62-65HRC ve tavlama yüzey sertliği 59-63HRC'dir. Metalografik yapı martensit 4~6'dır.

(2) Dış flanş tespiti için teknik gereksinimler

Desen açısı yönünde algılanan, a, f noktası Ds = 1.9 ~ 3.2 mm; b, e noktası Ds = 2.2 ~ 3.7 mm; c, d noktası Ds ≥ 2.4 mm.

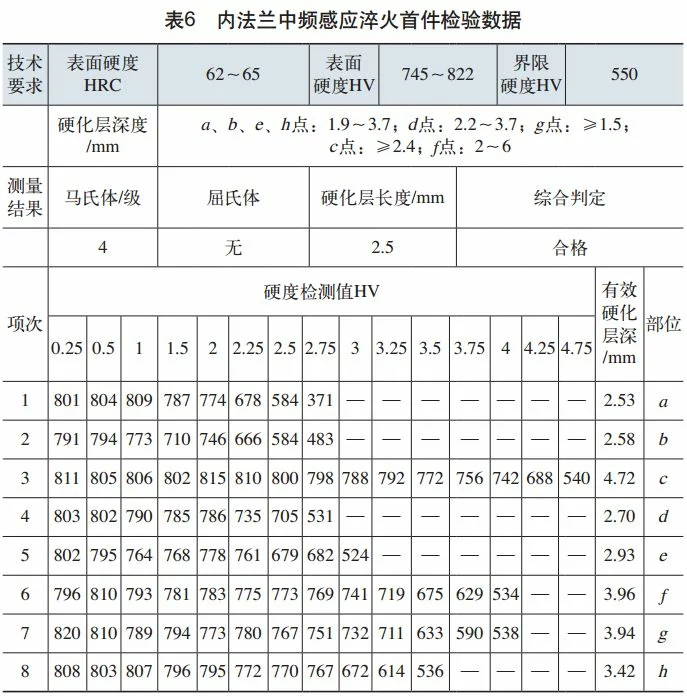

(3) İç flanş tespiti için teknik gereksinimler

Desen açısı yönünde a, b, e, h noktasını Ds=1.9~3.7 mm saptayın; d noktası Ds=2.2~3.7 mm; g noktası Ds≥1.5 mm; c noktası Ds≥2.4 mm; f noktası Ds=2~6mm.

3. Ürün sensör modelini oluşturun

Yukarıdaki boyutsal verilere ve ürünle ilgili teknik gereksinimlere göre, sensörün toplam yüksekliğini ve etkin dairenin boyutunu ölçün, sensörün tasarım modelini çizin, gerçek duruma göre değiştirin ve son olarak şeklini belirleyin. indüksiyon sertleştirme bobini.

4. İndüksiyonla sertleştirme bobininin malzemesini ve boyutunu belirleyin

The indüksiyon sertleştirme bobini etkili bir bobin, bir iletken plaka, bir kontak plakası ve aksesuarlardan oluşur ve çeşitli malzemelerden yapılır.

(1) İletken temas plakası, etkili halka ve iletken plaka. T2 saf bakırdan yapılmıştır ve pirinç elektrotlarla lehimlenmiştir.

(2) Su giriş ve çıkış boruları, dış çapı 12 mm ve et kalınlığı 2 mm olan yuvarlak bakır borulardır; 14mm×14mm×2mm kare bakır borular.

(3) Etkili daire. Dış flanşın kare bakır borusu 8mm×10mm×1.5mm'dir; iç flanşın kare bakır borusu 12mm×15mm×2mm'dir.

1. İndüksiyon sertleştirme bobini tasarım modeli

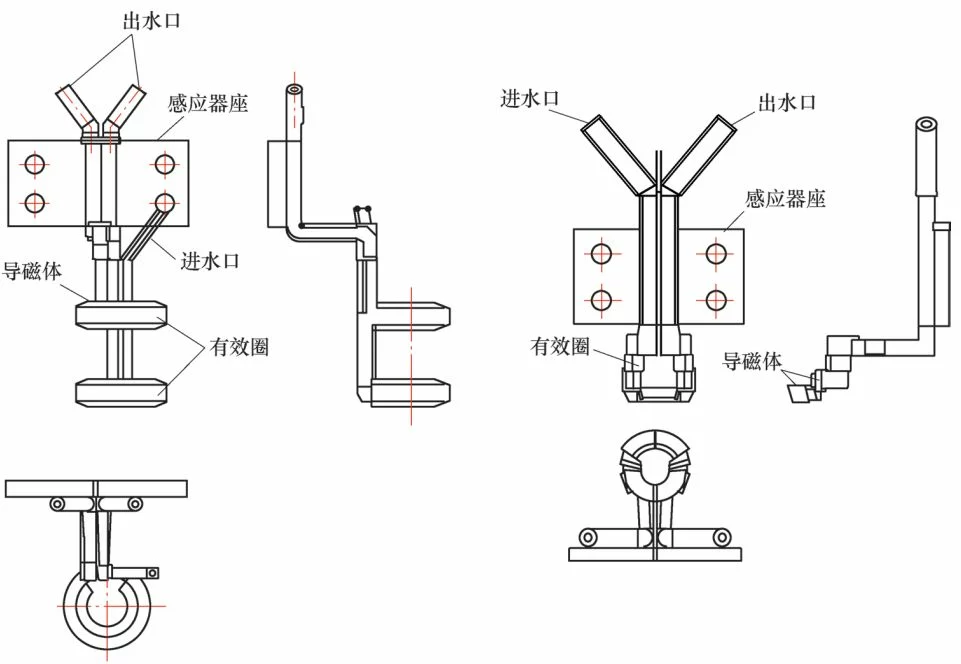

The indüksiyon sertleştirme bobini tasarım Şekil 5'te gösterilmiştir.

Şekil 5 indüksiyonla sertleştirme bobini tasarım modeli

(1) Ürün yapısına göre sensör modelini tasarlayın, ölçün ve çizin ve her bileşenin adını işaretleyin.

(2) Temas plakası. Şekil 6'da gösterildiği gibi.

Şekil 6 Bağlantı plakası

Temas plakası, söndürme transformatörü ile güvenilir, sıkı ve sıkı bir şekilde bağlanabilmesini sağlamalıdır. Temas plakasının kalınlığı >1.57d (d mevcut penetrasyon derinliğidir), ancak <12mm olmalı ve buradaki plakanın kalınlığı 10mm olmalıdır.

Pano genişliği sensörün gücüne göre değişir. Genel olarak 60-190mm aralığında seçilir ve güç büyük olduğunda üst sınır seçilir. Burada board genişliği 60mm, board uzunluğu ise 70mm olarak seçilmiştir.

Temas plakası üzerindeki pres civatasının delme çapı 15mm olup toplamda 4 civata deliği vardır ve civatalar M12 kullanabilmektedir. Dört sabitleme deliğinin konumlarının iyi ölçülmesine dikkat edilmelidir, aksi takdirde trafo ile bağlantı yerinde olmayacaktır.

Ek olarak, indüktördeki güç iletkenin uzunluğu boyunca dağılır, bu nedenle iletken plaka dar değil geniş olmalıdır.

(3) Sensörün etkili daire tasarımı. Sensör üretiminde kalitenin sağlanması için gerekli bazı kalıpların hazırlanması gerekmektedir.

Etkili halkanın üretimi, mandrel kalıbının sarılmasını gerektirir (bkz. Şekil 7) ve bakır boru, tavlamadan sonra mandrel üzerine sarılır. Mandrelin çapı, bitmiş ürünü sardıktan sonra indüktörün çapından biraz daha küçük olmalıdır.

Şekil 7 Sarma mandreli kalıbı

Dış flanşı örnek olarak alın: indüksiyon bobininin etkin dairesindeki bakır borunun genişliği 10 mm, ürünün omzunun çapı 47.5 mm ve mandrelin çapı 35 mm olabilir. İç flanşlı ürün ayrıca, sargı ürününün R köşesindeki indüksiyon bobininin seçilebildiği, mandrelin çapının 63 mm olabileceği ve indüksiyon bobininin bu bölümünün eğimli bir şekilde işlenmesi gereken mandrel sargısını da seçer. R köşesinde söndürme verimliliğini artırmak için belirli bir açı. . Diğer parçaların etkili halkaları çizimin boyutuna göre sarılır.

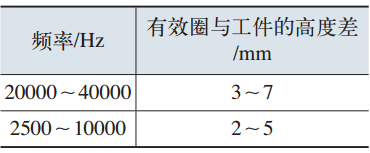

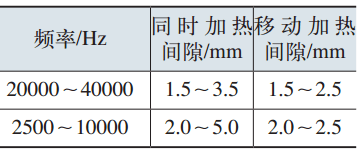

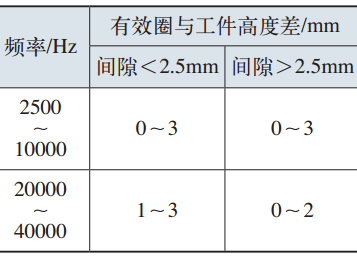

(4) Parametreler belirlenir. İndüktör, dış daire söndürme ve iç delik söndürmeye ayrılmıştır. Etkin daire ile iş parçası arasındaki yükseklik farkı ve etkin daire ile iş parçası arasındaki boşluk, Tablo 1 ila Tablo 4'te gösterildiği gibi yerinde söndürme ekipmanının frekansına göre belirlenmelidir.

Tablo 1 İç delik ısıtıldığında etkili halka ile iş parçası arasındaki yükseklik farkı

Tablo 2 İç delik ısıtıldığında etkili halka ile iş parçası arasındaki boşluk

Tablo 3 Dış çember aynı anda ısıtıldığında etkili halka ile iş parçası arasındaki yükseklik farkı

Tablo 4 Dış daire ısıtıldığında etkili halka ile iş parçası arasındaki boşluk

Ürün Hata Ayıklama ve Kabul

1. Montaj

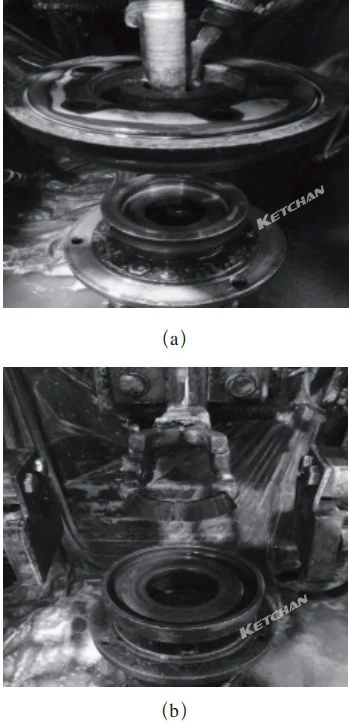

(1) Bir seçim yapın sertleştirme makinesi aracı Şekil 16'da gösterildiği gibi sensörleri ve yardımcı cihazları kurmak için.

Şekil 16 endüksiyon bobini ve yardımcı cihaz kurulumu

Kurulum Önlemleri:

- Aleti takarken endüksiyon bobini ile transformatör arasındaki bağlantının sıkılığına dikkat edilmeli ve cıvatalar kilitlenmelidir.

- Sensörü kurarken etkili dairenin ve ürünün dikeyliğine dikkat edin, sensör eğilemez, eğilemez, aksi takdirde ürünün söndürme kalitesi etkilenir.

- Dış flanşın, bazı yardımcı harici püskürtme yöntemlerinden daha kararlı olan bir ısı emici cihaz olarak bir ürün basınç manşonu ile kurulması gerekir.

- Fikstür üzerinde döndürülürken iş parçasının dairesel salgısını kontrol edin. Genel takım dairesel salgısı ≤ 0.3 mm.

(2) Güç eşleşmesi indüksiyon sertleştirme ekipmanları 250kW/8~30kHz'dir.

(3) Sertleştirme ekipmanını ayarlayın, uygun sertleştirme sürecini belirleyin ve ürünün sertleştirme teknik gereksinimlerini karşılayın.

Dış flanş ürünleri: güç giriş oranı %98, ısıtma süresi 7.4 sn, soğutma süresi 14 sn, söndürme sıvısı konsantrasyonu %1.5~%2.5.

İç flanş ürünleri: güç giriş oranı %98, ısıtma süresi 7.7 sn, soğutma süresi 20 sn, söndürme sıvısı konsantrasyonu %1.5~%2.5.

Shanghai Houghton suda çözünür söndürme sıvısı kullanıldı ve konsantrasyonu bir refraktometre ile saptandı.

2. Soğutma cihazının ayarlanması

(1) Soğutma basıncını garanti edin, burada söndürme sıvısının soğutma basıncı 0.25-0.4 MPa ve sensörün soğutma basıncı 0.5-0.8 MPa'dır.

(2) Soğutma cihazının konumu, soğutma suyunun bloke edilemeyeceği veya engellenemeyeceği şekilde ayarlanmıştır.

(3) Soğutma suyunun iki kısmı vardır, biri söndürme sıvısı, diğeri ise sistem soğutma suyudur ve ısı eşanjörleri genellikle sıcaklık soğutması için kullanılır.

Söndürme sıvısının sıcaklığı genellikle 35°C'den yüksek değildir. Sıcaklık çok yüksek olursa, yetersiz soğutmaya neden olur ve bu da ürünün kalite sorunlarına yol açar. Sistemdeki soğutma suyunun sıcaklığı, elektrikli cihazların soğutulması için yumuşak sudur. Bu sıcaklık genellikle 30°C'de kontrol edilir ve oda sıcaklığından düşük olmamalıdır. Aksi takdirde su damlacıkları soğuyan elektrikli cihazların yüzeyinde yoğuşacak ve elektrikli cihazlara kolayca zarar verecektir.

3. Ürün inceleme yöntemi

Isıl işlem ürünü denetimi, tel kesme ve metalografik numune ön taşlama makinelerini gerektirir.

4. Ürün tavlama işlemi

İndüksiyonla sertleştirilmiş iş parçalarının temperlenmesi, kendi kendini temperlemeyi içerir, indüksiyon tavlamasıve fırın tavlama. Buradaki ürünler fırında temperlenir.

Temperleme sıcaklığı iş parçasının teknik gereksinimlerine göre belirlenir. Genel olarak, sertlik gereksinimi 52HRC'nin üzerinde olduğunda, temperleme sıcaklığı 180-200°C'dir ve temperleme süresi 1.5 saattir; sertlik gereksinimi 56HRC'nin üzerinde olduğunda, temperleme sıcaklığı 160°C olabilir ve temperleme süresi 1.5 saattir.

Bu ürünün tavlama işlemi son olarak 165°C tavlama sıcaklığı ve 2.5 saat tavlama süresi olarak belirlenmiştir.

5. Keşif

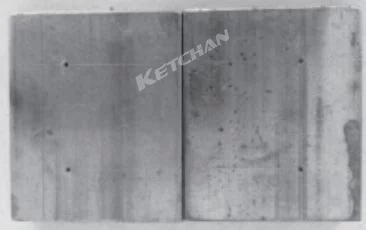

Şekil 17 ve Şekil 18, başarıyla hataları giderilmiş ürün örnekleridir.

Şekil 17 Dış flanşın su verme örneği

Şekil 18 İç flanşın su verme örneği

Tablo 5 ve Tablo 6, hata ayıklama ürünlerinin ilk parçasının denetim verileridir.

Vickers sertlik test cihazı tarafından test edilen ürün yüzey sertliği ve etkili sertleştirilmiş katman derinliği, teknik gereklilikleri karşılamaktadır. Bu ürünün ısıl işlemi, takım sensörü tasarımından ürün hata ayıklamasına kadar başarıyla tamamlandı.

Sonuç bölümü

İndüksiyon bobinlerinin yapısı, şekli ve boyutu, üzerinde doğrudan etkisi olan indüksiyonla sertleştirme teknolojisinin temel konularıdır. indüksiyon sertleştirme parçaların kalitesi, üretim verimliliği ve enerji tüketimi. Bu nedenle uygun bir indüksiyon ısıtma bobini indüksiyonla sertleştirmenin yüksek kalite, yüksek verim ve enerji tasarrufu elde etmesinin önemli bir yoludur.