Eğer size en iyi lehimleme ekipmanı verilseydi, en iyi ürünü yapabilir miydiniz? Bu konunun gündeme getirilmesi mühendisler arasında güçlü bir memnuniyetsizliğe neden olabilir, ancak bu makaleyi okumadığınız sürece bu soruya cevabım hayır, bu yüzden yine de sakin olmanızı ve bu makaleyi dikkatlice okumanızı tavsiye ederim. Çünkü kalifikasyon oranı yüksek ve güzel görünüme sahip bir ürünü kaynaklamak için en iyi lehimleme ekipmanını kullanabileceğinizi düşünmüyorum!

Alüminyum parçaların sert lehimlenmesindeki zorluklar

- Yüzeyde son derece yoğun bir oksit filmi oluşturmak kolaydır. Bu oksit filmin doğası oldukça stabildir. İş parçasının yüzeyinin kaplanması, lehimin iş parçasının yüzeyinde ıslanmasını önleyecek ve böylece lehimleme kalitesini etkileyecektir. Alüminyum alaşımının yüzeyindeki oksit filmin erime noktası çok yüksektir ve 270°C lehimleme sıcaklığında oksit filmin kalınlığı oda sıcaklığına göre keskin bir şekilde artarak dolgu maddesinin ıslanmasını ve yapışmasını ciddi şekilde engeller. metal ve ana metal. Bu aynı zamanda alüminyum alaşımının bir kez sert lehimlendikten sonra onarılmasının zor olmasının ana nedenidir;

- Alüminyum alaşımlarını ana metalin yüzeyinde oksitlerle lehimlerken, sıvı lehim genellikle küresel bir şekle yoğunlaşır, ana metali ıslatmaz ve boşlukları doldurmaz.

Şunu da belirtmek gerekir ki malzemenin lehimleme performansı değiştirilemez ancak lehimleme işlemini iyileştirerek kaynak kalitesini arttırabiliriz.

Alüminyum metal için yaygın olarak kullanılan sert lehimleme yöntemleri

Alüminyum metali sert lehimlerken esas olarak aşağıdaki sert lehimleme yöntemlerini kullanırız:

- Yapay alev lehimleme;

Yapay alevle lehimlemede duman, gürültü, açık alev ve operatörün kişisel güvenliğine ve sağlığına zarar veren başka faktörler bulunur. Yapay alevle lehimlemenin yerinde çalışma koşulları çok zor olduğundan, yapay alevle lehimleme kullanan firmalar alev kaynakçı bulmakta zorluk çekmektedir. Bu pozisyondaki çalışan sayısı azalmaya devam ettikçe işçilik ücretleri de arttı ve alev kaynakçısı işe alma maliyeti giderek daha pahalı hale geldi. Daha yükseğe ve daha yükseğe gelin. Aynı zamanda alev kaynağı kullanıldığında açık alevler oluşacaktır ve bu da şüphesiz üretim çalışmalarında bir dizi güvenlik sorununu beraberinde getirecektir. Kaynak sektörünün mevcut gelişim durumuna bakıldığında, yapay alev kaynağı yöntemi giderek yalnızlaşıyor ve yalnızca bazı küçük şirketlerde veya üretkenlik düzeyi nispeten geri olan yerlerde var oluyor.

2. Otomatik alev döner tablası;

Otomatik alev döner tablası şüphesiz yapay alev kaynağının yükseltilmiş bir versiyonudur. Alev döner tablası, operatörlerin kaynak için doğrudan alev kullanmasını önler. İşçilerin beceri gereksinimleri de büyük ölçüde azaldı. Alev döner tablası bazı sorunları çözse de yüksek sıcaklık, açık alev, kirlilik ve gürültü sorunlarını yine de önleyemez. Aynı zamanda alev döner tablasının sahadaki gaz yolu konusunda daha sıkı gereksinimleri vardır. Küçük ve orta ölçekli işletmelerin bu kadar yüksek gereksinimleri yerinde karşılaması gerçekten zordur. Üstelik alev döner tablasının mevcut satın alma maliyeti düşük değil. Ayrıca açık alevlerden kaçınamaz. Bu nedenle sorunun kökenini çözmez ve hala büyük bir güvenlik tehlikesi oluşturmaya devam eder.

3. Yüksek frekanslı indüksiyonlu ısıtma ekipmanı;

Yüksek frekanslı indüksiyonlu ısıtma ekipmanı, temiz enerji kullanan bir tür lehimleme ekipmanıdır. Boyutu küçüktür ve ağırlığı nispeten hafiftir. Kullanıma hazır olup esnek üretime çok uygundur. Özellikle bazı standartlaştırılmış boru hattı ürünleri için, yüksek frekanslı indüksiyonlu ısıtma ekipmanı, otomasyonu veya yarı otomasyonu doğrudan gerçekleştirerek üretim verimliliğini büyük ölçüde artırabilir. Alev kaynağı yöntemiyle karşılaştırıldığında, yüksek frekanslı indüksiyonlu ısıtma güç kaynağının enerji tüketimi daha düşüktür ve bu da şirketin üretim maliyetlerinden önemli ölçüde tasarruf etmesini sağlar. En önemli şey, yüksek frekanslı kaynak kullanımının açık alevlerin ortaya çıkmasını önlemesi ve üretim güvenliğini büyük ölçüde arttırmasıdır.

4. Lehimleme tüneli fırını;

Sert lehim tünel fırını, bazı özel şekilli iş parçalarının kaynaklanması için büyük avantajlara sahiptir ve sıcaklık kontrolü nispeten hassastır. Aynı zamanda kaynak endüstrisinde de yaygın olarak kullanılan bir ekipmandır. Bununla birlikte, lehimleme tüneli fırını çoğunlukla yavaş ısıtma hızı ve nispeten büyük güç tüketimi sorunlarına sahip olan dirençli tel ısıtmasını kullanır. Üretim sırasında ısıtma için fırının önceden açılması gerekir. Bu süre şüphesiz büyük miktarda elektrik israfına neden oluyor ve şirkete ciddi bir yük getiriyor. Birden fazla model ve az sayıda tek ürün içeren ürünlerin kaynaklanması sırasında kaçınılmaz olarak güç israfı sorunu ortaya çıkar. Sert lehim tünel fırınının esnek üretimin ihtiyaçlarını karşılayamayacağı açıktır. Üstelik lehimleme tünel fırını pahalıdır ve bu da küçük ve orta ölçekli işletmeler için nispeten büyük bir masraftır.

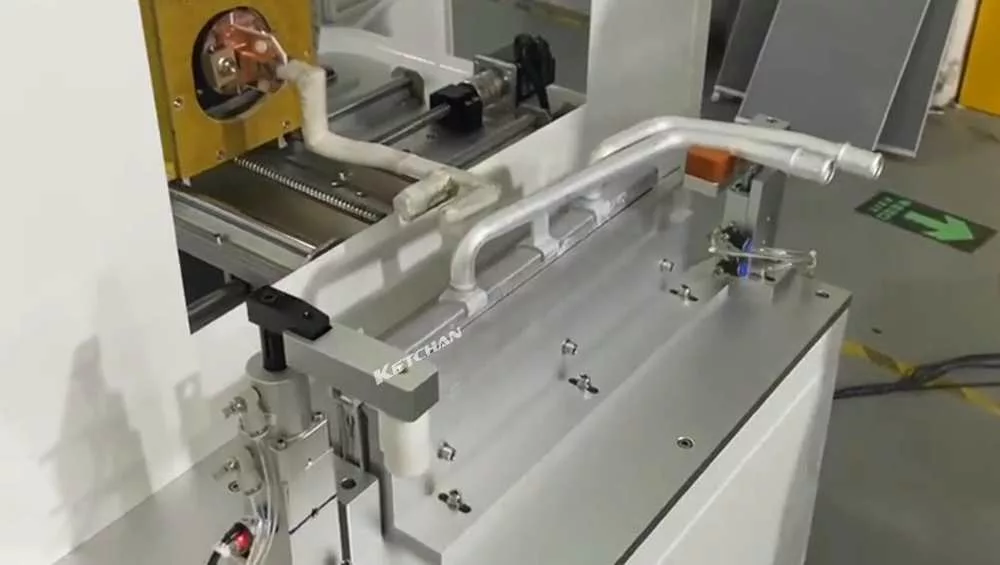

Alüminyum Boru İndüksiyonlu Lehimleme

İndüksiyonla lehimlemenin popülaritesini kısıtlayan faktörler

Yukarıdaki açıklamadan, yüksek frekanslı indüksiyonlu ısıtma güç kaynaklarının kullanımının gelecekteki kaynak pazarında büyük potansiyele sahip olduğunu açıkça görebiliriz. İndüksiyonla ısıtma teknolojisi uzun yıllardır geliştiriliyor ve çok olgun bir teknoloji haline geldi, ancak neden gerçek uygulamalarda hayal edildiği kadar yaygın olarak kullanılmıyor? Özellikle alüminyum gibi kaynak yapılması zor bazı metaller söz konusu olduğunda herkesin indüksiyonlu ısıtma ekipmanlarına olan güveni azaldı. Çok şey öğrenildi. İndüksiyonla lehimlemenin popülaritesini kısıtlayan faktörleri analiz edelim.

- Güç kaynağı teknolojisi nispeten geridir ve zorlu gereksinimler altında beklenen sonuçları elde edemez;

Piyasadaki çoğu indüksiyonlu ısıtma güç kaynağı, geçen yüzyıldan kalma Japon teknolojisini kullanıyor. Analog kontrol devrelerini kullanmanın ana dezavantajı, kontrol yönteminin nispeten geriye dönük olması ve belirli bir ısıtma akımını doğru bir şekilde kontrol edememesi, bunun sonucunda kaynak işlemi sırasında sıcaklık gereksinimlerinin ortaya çıkmasıdır. Isıtma akımı nispeten yüksek olduğunda veya ısıtma akımının değiştirilmesi gerektiğinde otomatik olarak ayarlama yapmak zordur. Alüminyum gibi nispeten "kırılgan" bir metal için bu temelde bir felakettir. Bilim ve teknolojinin ilerlemesiyle birlikte dijital kontrol yöntemleri sektörde varsayılan standart haline geldi. Isıtmanın en temel ve önemli uygulaması için, gelişmiş kontrol yöntemleri olmadan, işleme sürecinin doğruluğunu sağlamak zordur ve elbette bundan bahsetmek imkansızdır. Ürün kalitesi hakkında. Küresel indüksiyonlu ısıtma teknolojisinin gelişimine bakıldığında, geçtiğimiz yüzyılın başlarında Avrupa ve Japonya'da analog kontrol devrelerini kullanan indüksiyonlu ısıtma güç kaynaklarının tümü ortadan kaldırılmıştır. Çin'in üretim kapasitesinin ve endüstriyel seviyesinin gelişmesiyle birlikte, Çin'de analog devrelerle kontrol edilen endüksiyonlu ısıtma ekipmanları tarihin çarkı tarafından ortadan kaldırıldı!

- İndüksiyon bobini sınırlamaları

İndüksiyonla ısıtma prensibi nedeniyle, indüksiyonla ısıtma ekipmanı, iş parçasının kendi kendini ısıtmasını sağlamak için bir endüksiyon bobini kullanmalıdır. Kapalı endüksiyon bobini şüphesiz en verimli yoldur. İndüksiyon bobininin şeklinin belirli ürünlerin kullanım senaryolarını sınırlaması nedeniyle, kelepçelenmesi zor olan heteroseksüel parçaların ve ürünlerin ısıtılması ve kaynaklanması sırasında tatmin edici sonuçlar elde etmek zordur.

- Alüminyum kaynak lehimi

Alüminyum metalinin fiziksel özelliklerinden dolayı alüminyum metalinin erime noktası çok düşüktür. Alüminyum metalden çok daha düşük erime noktasına sahip olan ve aynı zamanda alüminyum parçaların kaynaklanmasında iyi kaynak sonuçları sağlayabilen bir malzeme bulmak bizim için zordur. Her ne kadar zor olduğunu söylesem de bu imkansız olduğu anlamına gelmiyor. Alüminyum metal kaynağı için yaygın olarak kullanılan lehimler şunları içerir:

- Sıradan alüminyum kaynak telleri çoğunlukla 4047 marka lehimdir. Ana bileşen alüminyumdur ve katkı maddeleri ile kaynaklanması gerekir;

- Akı özlü lehim. Akı özlü lehim, akı çekirdeğini alüminyum kaplamanın içine sarar ve kaynak yaparken katkı maddesi eklenmesine gerek yoktur. İşlenebilirliği iyidir. Kaynak teli, ürünün şekline göre ilgili şekle sarılabilir, bu da üretim verimliliğini büyük ölçüde artırır. ;

- Kendinden lehimli lehim, katkı maddeleri, alüminyum ve diğer bazı maddelerin belirli oranda karıştırılmasıyla elde edilen bir lehimdir. Kaynak işlemi sırasında katkı maddesi kullanılmasına gerek yoktur. Ancak işleme performansı zayıftır ve karmaşık şekillere sahip bazı ürünleri karşılık gelen şekillere dönüştürmek zordur. Ancak nispeten basit şekillere sahip bazı ürünler hala işlenebilmektedir. Kendinden lehimli lehim aynı zamanda alüminyum metal kaynağı için en iyi lehimdir.

Lehimleme etki karşılaştırması:

Kendinden sert lehimli lehim>Akı özlü lehim>Ortak lehim

- Takım fikstürleri

Yüksek frekanslı indüksiyonlu ısıtma ekipmanı için, kaynak sırasında takım fikstürlerine yönelik gereksinimler, özellikle alüminyum metal gibi daha yüksek konumlandırma doğruluğu gerektiren "kırılgan" malzemeler için nispeten yüksektir. Otomatik parametreleri kullanırken, ideal olarak iş parçasının sensöre göre konumunun her seferinde değişmeden kaldığını varsayarız, böylece kaynak etkisinin tutarlılığı iyi bir şekilde sağlanabilir. Alüminyum kaynağında en iyi sonuçları elde etmek için takım fikstürleri ve sensörlerin birlikte kullanılması gerekir.

- Doğru sıcaklık ölçüm cihazının eksikliği

Alüminyum metalin kaynaklanması için, alüminyum metalin nispeten yüksek yüzey yansıtıcılığı nedeniyle, sıcaklık ölçümü için kızılötesi termometre kullanıldığında sıcaklık değişikliklerini doğru bir şekilde ölçmek zordur. Sıcaklık ölçümü için en iyi konum değiştiğinde kızılötesi termometre kullanılamaz hale gelecektir. Bazı kullanıcılar sadece teoriden yola çıkarak fiili durumu dikkate almazlar. Seçilen sıcaklık ölçüm ekipmanı ya gereksinimleri karşılayamıyor ya da pasif olarak en pahalı sıcaklık ölçüm ekipmanını seçiyor. Ancak sonuçta onu nasıl doğru kullanacaklarını bilemedikleri için gereksiz israfa neden oluyorlar. Elbette doğru sıcaklık ölçüm cihazları mevcut değildir. Bir sonraki yazımda iki renkli bir termometreden bahsedeceğim. Alüminyum parçaların kaynağında iki renkli termometre ne gibi avantajlar sağlayabilir?

Aşağıda detaylı olarak tanıtacağız.

Lehimlemenin gelişme eğilimi

Yukarıda indüksiyon lehimlemenin gelişimini kısıtlayan birçok faktörden bahsetmiştik ancak boğulma nedeniyle yemek yemeyi bırakamıyoruz. Her zaman bir sorunu çözmenin sorunun kendisinden daha fazla yolu olduğuna inanırız. Tabii öncelikle burada bir noktaya değineyim. Yukarıda bahsettiğimiz sorunları çözdük. Peki lehimlemenin gelecekte gelişme eğilimi nedir? Size hiç tereddüt etmeden lehimlemenin gelecekteki gelişme eğiliminin şu şekilde olması gerektiğini söyleyebilirim: ölü yakmanın olmaması, otomasyon ve insansız. Endüstri 4.0'ın gelişme hızıyla birlikte endüstriyel robotlar otomasyonu ve insansızlığı gerçeğe dönüştürdü. Peki lehimleme endüstrisi için yangınsız, otomatik ve insansız çalışmayı nasıl başarabiliriz? En iyi şekilde çözülen ilk sorun, kremasyon gerektirmemektir çünkü indüksiyonlu ısıtma ekipmanı kullanıldığı sürece, kremasyonsuz çalışma kesinlikle başarılmıştır. Ancak şirket bunu ateş olmadan nasıl yapacağınızı değil, ateş olmadan nasıl değer yaratabileceğinizi önemsiyor. Daha sonra bunu fiili duruma göre analiz etmeli ve indüksiyonlu sert lehimlemenin nasıl otomatik ve insansız yapılabileceğini görmeliyiz!

Sorunu bulun ve çözün! Lehimleme otomasyonunu gerçeğe dönüştürün!

Yukarıda indüksiyonla lehimlemenin gelişimini sınırlayan çeşitli faktörleri analiz ettik. İndüksiyonla lehimlemenin otomasyonunu gerçekleştirmek istiyorsak, bu kısıtlamaların üstesinden gelmek veya bunlardan kaçınmak için uygun önlemleri almalıyız.

1. İndüksiyonlu ısıtma ekipmanı:

Lehimleme ekipmanının ana gövdesi için nispeten yüksek gereksinimler getirilmelidir. Uzun yıllara dayanan deneyimlerden sonra, sert lehimleme işleminde ısıtma, eritme ve ısının korunması gibi birkaç temel işlemin olduğu sonucuna vardık. Araştırmamız, kaynak işlemi sırasında belirli bir metal malzemenin sıcaklık özelliklerini bildiğimizde, yalnızca ekipmanın sağladığı ısıtma sıcaklığını bu anahtar düğümlerde ona mümkün olduğunca yakın hale getirmemiz gerektiğini ve kesinlikle bunu başarabileceğimizi buldu. Maksimum En İyi kaynak efektini elde etmek için. Bakır veya alüminyum parçalar gibi metallerin kaynağında, en iyi kaynak etkisinin kritik noktasına maksimum düzeyde yaklaşılabilmesi için en az 5 farklı akım parametresi ve zaman parametresinin sağlanması gerektiği pratik deneyimlerimiz sonucunda ortaya çıkmıştır. Bu nedenle bakır veya alüminyum parçaları kaynakladığımızda ekipmanın en az 5 farklı sıcaklık çıkışı sağlamasına ihtiyacımız var.

2. İndüksiyon bobini

İndüksiyon bobininin şekli, bazı özel ürünlerin kelepçelenmesinin çok zor olduğunu belirler, dolayısıyla bu aynı zamanda indüksiyonlu sert lehimlemenin otomasyonunu sınırlayan önemli bir faktördür. Ancak işlenecek ürünlerin özgürlüğünü en üst düzeye çıkarmak için açma veya açma-kapama sensörlerini kullanabiliriz, bu da bazı karmaşık ürünlerin kaynağında indüksiyonlu lehimleme teknolojisinin kullanılmasını gerçeğe dönüştürür.

3. Lehim

Yukarıda sert lehimleme için kullanılan birçok yaygın malzemeden bahsedilmesine rağmen, ekipmanın iyi bir performansı olduğu ve uygun şekilde kullanıldığı sürece iyi kaynak sonuçları elde edilebilir. Ancak bu askerler için bu durum yıkıcı değil. Hala manuel zil çalmayı veya zil sesi için bir boşaltıcı ve zil makinesinin kullanılmasını ve ardından kaynak yapılmasını gerektirir. Ancak karmaşık şekillere sahip bazı iş parçaları için, otomatik ring-diş açma makinelerini kullanmak pratik değildir ve bu da şüphesiz otomasyonu sınırlayan bir faktör haline gelmiştir. Peki bu sorunu kaynaklamak için esnek lehim kullanabilir miyiz? Cevap evet, sıradan sert lehim yerine sıvı lehim kullanabiliriz, böylece ürünün dış boyutları konusunda endişelenmemize gerek kalmaz ve yaka sorununu kökten çözeriz. Kaynak yapılacak konumu lehimle doldurmak ve ardından kaynak yapmak için doğrudan otomatik bir dağıtım makinesi veya robotik kol kullanabiliriz. Bu yöntem şüphesiz çok verimli bir üretim yöntemidir.

4. Takım fikstürleri

İndüksiyonla lehimlemenin ürün konumlandırma konusunda katı gereksinimleri olduğundan, kaynak yapılacak ürünün ve sensörün göreceli konumunun değişmediğinden emin olmalıyız. İş parçasını uzayda konumlandırmak şüphesiz zordur. Ürün daha karmaşıksa ne yaparız? Takımların karmaşıklığı da buna bağlı olarak artacaktır. Ama yukarıda bahsetmemiş miydik? Sıvı lehim ile açık tip veya açma-kapama sensörünün kullanılması, kaynak yapılacak ürünün konumlandırma gerekliliklerini zayıflatacaktır. Şu anda, kaynak yapılacak iş parçasını otomatik olarak kaynaklamak için bir robotik kol kullanıyoruz; bu, yalnızca her lehimleme için en iyi sonuçları sağlamakla kalmıyor, aynı zamanda ürün tutarlılığını da tamamen garanti ediyor.

5. Doğru sıcaklık ölçüm ekipmanı

Yukarıdaki dört önkoşulu karşılıyorsak ürünün süreç gerekliliklerini karşılayacağından en az %99 emin olduğumuzu söyleyebiliriz. Peki geri kalan %1 nasıl geliştirilebilir? Bu doğru sıcaklık ölçüm ekipmanıdır! Kaynak sisteminin tamamına güvenilir ve doğru bir sıcaklık ölçüm termometresi eklersek kaynak işlemlerimizi daha basit ve akıllı hale getirebiliriz. Doğru sıcaklık ölçüm ekipmanı tüm kaynak sistemini daha güvenilir ve verimli hale getirebilir! Özellikle kremasyonsuz kaynaklarda yüksek hassasiyetli sıcaklık ölçüm cihazlarının rolü kesinlikle tek bir ürünün kaynak etkisini sağlamak kadar basit değildir. Yüksek hassasiyetli sıcaklık ölçüm ekipmanı ve tamamen dijital indüksiyonlu ısıtma ekipmanı eksiksiz bir sistem oluşturabilir. Eksiksiz bir otomatik sert lehimleme sistemi seti, otomasyonun ve hatta insansız sert lehimlemenin önünü açıyor. Bu nedenle lehimleme sistemindeki yüksek hassasiyetli sıcaklık ölçüm ekipmanlarının en büyük değeri, lehimlemenin tamamen otomatik ve insansız hale getirilmesidir! Aşağıda doğru bir sıcaklık ölçüm cihazını detaylı olarak tanıtmak için bir bölüm kullanacağım.

Kolorimetrik kızılötesi termometre, tam otomatik ve insansız sert lehimlemeyi mümkün kılar

1. Kızılötesi sıcaklık ölçümü ve kolorimetrik kızılötesi termometre

Tüm nesneler, yoğunluğu nesnenin sıcaklığına, malzeme özelliklerine ve yüzey durumuna göre belirlenen kızılötesi radyasyon yayar. Bir nesnenin yüzey sıcaklığı, belirli bir dalga boyu aralığında nesne tarafından yayılan kızılötesi radyasyonun miktarına dayalı olarak doğru bir şekilde hesaplanabilir. Bu kızılötesi termometredir. Kızılötesi sıcaklık ölçümü, bir nesnenin sıcaklığını kızılötesi ışınımını ölçerek belirlediğinden, ölçülecek nesneyle temas gerektirmez ve uzun mesafelerden ölçüm yapılabilir. Özellikle yüksek hızlı hareket eden nesnelerin, dönen nesnelerin, yüklü nesnelerin ve yüksek sıcaklık ve yüksek basınçlı nesnelerin ölçülmesi için uygundur. sıcaklık.

Bir nesnenin yüzey sıcaklığını hesaplamak için belirli bir dalga boyu aralığında bir nesne tarafından yayılan kızılötesi radyasyonu kullanan bir alete monokromatik kızılötesi termometre denirken, yüzeyi belirlemek için iki bitişik dalga boyunun kızılötesi radyasyon enerjisinin oranını kullanan bir alet Bir nesnenin sıcaklığına oran denir Renkli kızılötesi termometre, aynı zamanda iki renkli kızılötesi termometre olarak da bilinir.

2. Kolorimetrik kızılötesi termometre aşağıdaki avantajlara sahiptir:

Kolorimetrik kızılötesi termometreler, mutlak enerji ölçümüne olan bağımlılığı ortadan kaldırır ve sıcaklık ölçümlerini daha yüksek hassasiyet ve tekrarlanabilirlikle gerçekleştirebilir.

● Kolorimetrik kızılötesi termometre, üzerindeki çevresel etkilerin çoğunu ortadan kaldırır ve lens veya pencere kirlendiğinde ölçüm sonuçları neredeyse hiç etkilenmez.

● Kolorimetrik kızılötesi termometrenin prensibi, ölçülen sıcaklığın, hedef sıcaklığın gerçek değerine daha yakın olan hedef sıcaklığın maksimum değeri olduğunu belirler.

● Bilinmeyen malzeme emisyonu durumunda kolorimetrik kızılötesi termometre avantajlarını daha da fazla gösterebilir.

● Sıradan tek renkli termometrenin tüm fonksiyonlarına sahiptir ve tek renkli termometre olarak kullanılabilir.

Not: Çoğu durumda kolorimetrik kızılötesi termometreler, hedef enerji %95 oranında zayıflamış olsa bile etkili ölçümleri garanti edebilir. Alınması gereken enerjinin yüzdesi yalnızca ölçüm sıcaklığı aralığının alt kısmında artar.

Kolorimetrik termometre teknolojisi her zaman yabancı firmaların elinde olmuştur. Ancak Çin'in teknolojik seviyesinin sürekli gelişmesiyle birlikte, bir süreçte doğru sıcaklık verilerini toplamamız gerektiğinde, yabancı şirketlerin uzun teslimat süreleri ve yenilmesi zor fiyatlar gibi sorunlarına katlanmak zorunda kalmıyoruz. Sıcaklık toplama için bağımsız teknolojiye sahip bir kolorimetrik termometre seçebiliriz ve sıcaklık toplamanın doğruluğu zaten ±1°C'ye ulaşabilir.