Bu proses testi, mevcut üretim koşullarında, taban daire yarıçapı R80mm olan eksantrik mili üzerinde, profil oluşturma sensörü kullanılarak, KGPS-250kW üzerinde gerçekleştirilir. orta frekanslı güç kaynağı ve KQCJC-1500 CNC sertleştirme makinesi aracı firmamız tarafından üretilmektedir. Yakıt püskürtme eksantrik mili bölümünün ve emme ve egzoz eksantrik mili bölümlerinin kam profilleri endüksiyonla sertleştirilmiştir. Sensör ve proses kontrolünün optimizasyonu sayesinde, sertleştirilmiş tabakanın derinliği sorunları (kaldırmanın üst tabakasının derinliği çok derin ve taban daire tabakasının derinliği çok sığ), yumuşak bölge geçiş bölgesi ve asansör üstünün aşırı ısınması ve çatlaması giderilmiştir.

1. Parça teknik gereksinimleri

(1) Kimyasal bileşim Eksantrik mili parçalarının malzemesi 50CrMo4'tür (Alman sınıfı 1.7228) ve kimyasal bileşimi Tablo 1'de gösterilmektedir.

| Tablo 1: 50CrMo4 çeliğinin kimyasal bileşimi (kütle oranı) % | ||||||||

|---|---|---|---|---|---|---|---|---|

| Eleman | C | Si | Mn | Cr | Mo | P | S | Fe |

| Ölçülmüş değer | 0.52 | 0.12 | 0.65 | 1.1 | 0.20 | 0.01 | 0.012 | Fazlalık |

| DIN 10083 Standardı | 0.46~0.54 | ≤0.40 | 0.50~0.80 | 0.90~1.20 | 0.15~0.30 | ≤0.035 | ≤0.035 | Fazlalık |

(2) Eksantrik mili söndürme için teknik gereklilikler Kam profili üzerindeki sertleştirilmiş tabakanın derinliği 5.5-8.5 mm ve yüzey sertliği 60-64HRC'dir.

2. Problem tanımı ve çözümleri

Sertleştirilmiş tabakanın derinliği ve indüksiyonla sertleştirmenin yüzey sertliği frekans birim alanı, indüktörün şekli ve boyutu, işlenmiş parçaların malzemesi, şekli ve boyutu, işlemden önceki matris yapısı, ısıtma yöntemi, ısıtma süresi, soğutma sıvısı Ana faktörler tipi ve soğutma yöntemi gibi değişkenlik gösterir.

Genellikle, eksantrik mili kam yüzeyi indüksiyonla sertleştirilmiş, kam lobunun ucundaki sertleştirilmiş tabakanın derinliği çok derin ve kamın taban dairesindeki sertleştirilmiş tabakanın derinliği sığ; Tekdüzelik ve su verme çatlakları gibi kalite sorunları. Bu amaçla, yukarıda belirtilen olası sorunları çözmek için aşağıdaki önlemleri alıyoruz.

- İndüktör yapısı optimizasyonu

Sensörün yapısı, esas olarak sensörün etkin dairesinin iç çapını (iş parçası ile boşluğu belirleyerek), yüksekliği ve püskürtme açısını içerir.

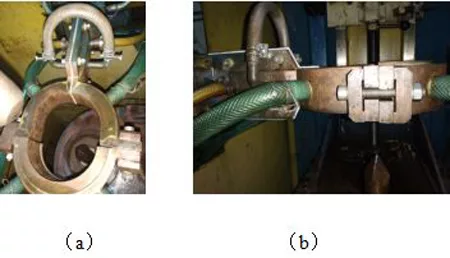

Parçanın şekline göre, şirketimiz, özellikle sensörün taban dairesinin iki tarafının yüksekliğini yaklaşık 4 mm artırmak için özel bir profil oluşturma sensörü yapması için profesyonel bir sensör üreticisine emanet eder; etkili daire ile parça arasındaki boşluğun 5-6 mm olmasını sağlamak için (bkz. Şekil 1). İndüktörün iç boşluğunun ve yüksekliğinin geliştirilmiş tasarımı sayesinde, indüktörün ısıtma homojenliği iyileştirilir ve sertleştirilmiş tabakanın derinliği etkili bir şekilde garanti edilir.

Şekil 1 İndüktör yapısı

- Elektriksel parametre seçimi

Eksantrik mili ısıtma güç kaynağının frekansının seçimi, esas olarak kamın geometrik şekline ve ısıtma tabakasının derinliğine bağlıdır. İndüksiyonla ısıtmada, yüzey bir kez ısıtıldığında, ısı yüzeyden iş parçasının iç kısmına hızla iletilir. Gerçek ısıtma derinliği, ısıtma süresi, watt yoğunluğu ve frekans tarafından belirlenir. Akımın iş parçasının yüzeyine nüfuz ettiği derinlik, esas olarak akımın frekansı ile ilgilidir.

Test ekipmanının gerçek koşulları ile birleştiğinde, sertleşmiş tabakanın derinliğinin derin olduğu düşünülürse, indüksiyonla ısıtma iletimle gerçekleştirilir. Parçaların teknik gereksinimlerine, ısıtma tabakasının derinliği ile kullanılan ekipmanın frekansı arasındaki ilişkiye göre, frekans 4.5 ile 5.5 kHz arasında seçilir. İş parçasının yapısal şekline göre, güç kaynağının çıkış ucundaki transformatörün dönüştürme oranı 14:1'dir. İşlem optimizasyonundan sonra ara frekans voltajı 550-600V, DC voltajı 475-500V, DC akımı 220-240A ve güç 90-100kW'dır. Orijinal işlemde kullanılan voltaj ve akım nispeten yüksektir, bu da yerel olarak aşırı ısınmaya ve hatta bazı parçaların çatlamasına neden olur.

- Söndürme işlemi kontrolü

(1) Isıtma konumlandırma Eksantrik milinin ısıtılması ve söndürülmesi, ısıtma konumunu doğru bir şekilde kontrol etmesi gerektiğinden, işleme sırasında iş parçasının her iki ucundaki merkez delikler için gereklilikler nispeten yüksektir. Üst deliğin şekli ve derinliği standartlaştırılmamışsa, indüksiyonlu ısıtmanın konumlandırma konumunu doğrudan etkileyecek ve söndürme kalitesini etkileyecektir.

(2) İndüktör ile iş parçası arasındaki boşluk söndürüldüğünde, kam dikey olarak yerleştirilir. İndüktörün taban dairesinin her iki tarafının yüksekliğini 4 mm optimize ediyoruz ve indüktörün etkin halkası ile parça arasındaki eksenel ve radyal boşlukları optimize ediyoruz. Makul kontrol. Sensör ile kam ucu arasındaki boşluk orijinal 7.5 mm'den 10 mm'ye, sensör ile kam kaldırma kısmı arasındaki boşluk orijinal 6 mm'den 4.5 mm'ye ve sensör kam taban dairesi arasındaki boşluk ayarlanır Orijinal 7.5 mm'den 5 mm'ye, böylece kamın ısıtma sıcaklığı tekdüze olma eğilimindedir ve sertleştirilmiş tabakanın derinliğindeki aşırı büyük fark ve geçiş bölgesindeki yumuşak kayışın kalite sorunları önlenir.

(3) Orta soğutma Söndürme soğutma ortamının konsantrasyonu, sıcaklığı, soğuma süresi, püskürtme açısı ve püskürtme basıncı düzgün bir şekilde kontrol edilmezse, su vermeyle parçalarda çatlama, yumuşak kayışlar ve soyulma gibi kalite kusurlarına neden olmak kolaydır. kenarlar ve köşeler. Testler yoluyla, yukarıdaki kusurları etkili bir şekilde ortadan kaldıran, %251 ila %10 konsantrasyon, 12 ila 20°C çalışma sıcaklığı ve 30 MPa püskürtme basıncına sahip AQ1.2 suda çözünür söndürme ortamını kullanıyoruz.

3. İşlem doğrulaması

- Sertleştirilmiş tabakanın derinlik kontrolü

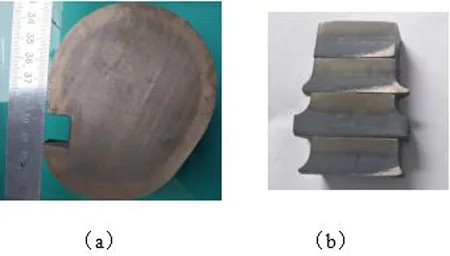

sonra eksantrik milinde tel kesme işlemini gerçekleştirin. indüksiyon sertleştirme kam profilinin enine kesiti boyunca ve kam lobu, kaldırma, taban dairesi, düşme ve diğer parçalara göre eksenel kesim gerçekleştirin, tel kesmeden etkilenen katmanı zımparalayın ve ardından %3 ila %5 nitrik asitten geçirin alkol korozyonu, indüksiyonla sertleştirilmiş tabakanın profili Şekil 2'de gösterilmektedir ve sertleştirilmiş tabakanın derinliği (sertlik yöntemi) ve yüzey sertliği testi Tablo 2'de gösterilmektedir. işlem gereksinimleri, katman derinliği eşittir ve yumuşak bant bulunmaz.

Şekil 2 İndüksiyonla sertleştirmeden sonra eksantrik milinin kesiti

| Tablo 2: Sertleştirilmiş katman derinliği ve yüzey sertliği | |||||

|---|---|---|---|---|---|

| ölçü birimi | Teknik gereksinimler | Eksantrik milinin uçları | asansör | Temel daire | Damla |

| kasa derinliği/mm | 5.5~8.5 | 7.0~7.9 | 6.8 | 6.6 | 6.5~6.7 |

| Yüzey sertliği | 60~64 | 60.5~64 | 60.5~63.5 | 61.5~63 | 61~63.5 |

- Düşük sıcaklıkta tavlama ve manyetik parçacık denetimi

İndüksiyon sertleştirmesinden sonra, ilk düşük sıcaklıkta temperlemeyi 1 saat içinde gerçekleştirin ve ardından oda sıcaklığına soğuttuktan sonra ikinci temperlemeyi gerçekleştirin. İki düşük sıcaklıkta tavlama işlemi 140°C×4.5 saattir ve hava soğutmalıdır; düşük sıcaklıkta tavlama, su verme stresini azaltmak ve çatlamayı önlemek içindir. Söndürülmüş eksantrik milinde aşırı ısınma ve kenarlarda ve köşelerde çatlama bulunmadı ve manyetik parçacık incelemesinden sonra kusurlu manyetik işaretler bulunmadı.

Sonuçlar, su verme işleminin iyileştirilmesiyle, eksantrik milinin orta frekanslı endüksiyonla sertleştirilmesindeki kalite sorunlarının temel olarak çözüldüğünü göstermektedir.

4. Sonuç

(1) Sensör yapısının optimizasyonu ve ısıtma konumunun hassas kontrolü sayesinde, söndürme sıcaklığı ve taban dairesindeki sertleştirilmiş tabakanın derinliği artırılabilirken, uçta söndürme sıcaklığı ve sertleştirilmiş tabakanın derinliği artırılabilir. sertleştirilmiş katman derinliğini etkili bir şekilde sağlayarak azaltılabilir.

(2) İndüktörün etkili dairesi ile parçalar arasındaki eksenel ve radyal boşlukları makul bir şekilde kontrol ederek, kamın ısıtma sıcaklığı tekdüze olma eğilimindedir ve taban sıcaklığı, asansörün tepesi ile arasındaki aşırı sıcaklık farkından kaynaklanır. taban dairesinden kaçınılır Daire ile kam kaldırma parçası arasındaki derinlik farkı çok büyük ve geçiş bölgesindeki yumuşak kayışın kalitesi.

(3) Söndürme soğutma ortamının konsantrasyonunu, sıcaklığını, soğutma süresini ve püskürtme basıncını etkin bir şekilde kontrol ederek, söndürme çatlaması, yumuşak bantlar ve parçaların kenarlarının ve köşelerinin soyulması gibi kalite kusurları azaltılır.