KETCHAN İndüksiyon, 2000 yılından bu yana indüksiyonla ısıtma teknolojisini araştırıyor ve indüksiyon eritme fırını üretiminde 15 yıldan fazla deneyime sahip. 8000 metrekarelik bir tesisimiz var. 290 kişilik ekip, %15'i doktora derecesine sahip. %35'i 10 yılı aşkın süredir şirketimizde çalışıyor.

KETCHANİndüksiyonlu eritme fırınlarının güç aralığı 15kw-3000kw'dır, maksimum sıcaklık 2000°C'ye ulaşabilir ve her fırının çıkışı 3kg-5 tondur (farklı metaller farklı çıkışlara sahip olacaktır).

KETCHANfırınları kuyumcularda altın, gümüş ve platin gibi değerli metalleri eritmek, laboratuvarlarda titanyum alaşımları, magnezyum alaşımları ve nikel alaşımları gibi yüksek erime noktasına sahip metalleri eritmek ve bakırın geri dönüştürülmesi ve dökülmesi için kullanılabilir. Ağır sanayide demir, alüminyum ve çelik.

KETCHAN İndüksiyon, her kullanıcının üretim ortamını iyileştirmesine ve üretkenliği artırmasına yardımcı olmak amacıyla müşterilerimiz için çevre dostu, enerji tasarruflu ve yüksek güvenlikli ürünler üretmeye odaklanmaktadır.

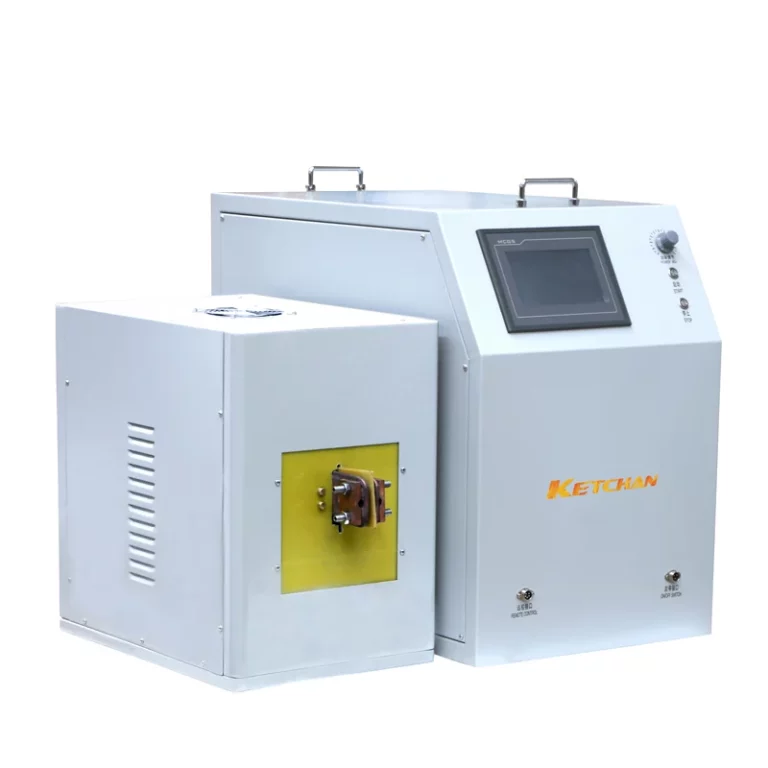

Satılık İndüksiyon Ergitme Ocakları

İndüksiyonlu Eritme Ocağı

1 Digital induction melting furnace

2 Fast induction melting speed

3 Good working environment

4 Can 24 hours continuous working

5 Yüksek

IGBT İndüksiyonlu Eritme Ocağı

1 Siemens IGBT induction melting furnace

2 High melting temperature smart controller

3 Perfect self protection functions

4 One button operation

5

Hidrolik Devirmeli Eritme Ocağı

1 Large capacity high toughness furnace design

2 Strong customization capabilities to meet a variety of needs

3 This hydraulic tilting melting furnace that can pour

Orta Frekans İndüksiyon Ocağı

1 IGBT medium frequency induction furnace

2 Frequency range from 0 1 20KHZ

3 Mostly used in metal forging and melting

4 Match temperature

Orta Frekans İndüksiyonlu Eritme Ocağı

1 Medium frequency induction melting furnace

2 Induction control melting temperature

3 Electromagnetic stirring function

4 Fast melting speed uniform melting result

İndüksiyonlu Eritme Ocağı

1. Dijital indüksiyon eritme fırını.

2. Hızlı indüksiyon erime hızı.

3. İyi bir çalışma ortamı.

4. 24 saat sürekli çalışabilir.

5. Yüksek erime sıcaklığı 1500 derece.

6. CE, SGS ve ISO sertifikasına sahiptir.

IGBT İndüksiyonlu Eritme Ocağı

1. Siemens IGBT indüksiyon eritme fırını.

2. Yüksek erime sıcaklığı, akıllı kontrolör.

3. Mükemmel kendini koruma fonksiyonları.

4. Tek düğme işlemi.

5. 24 saat kesintisiz çalışma.

6. Nitelikli üretici, mükemmel satış sonrası.

Hidrolik Devirmeli Eritme Ocağı

1. Büyük kapasiteli, yüksek tokluklu fırın tasarımı.

2. Çeşitli ihtiyaçları karşılamak için güçlü özelleştirme yetenekleri.

3. Potaya dokunmadan sıvıyı tamamen dökebilen bu hidrolik devirme eritme fırını.

4. Dijital kontrol, sistem kararlılığı. Modüler tasarım, basit bakım.

5. Alev yok, metal indüksiyonlu ısıtma, enerji tasarrufu.

Orta Frekans İndüksiyonlu Eritme Ocağı

1. Orta frekanslı indüksiyon eritme fırını.

2. İndüksiyon kontrolü erime sıcaklığı.

3. Elektromanyetik karıştırma işlevi.

4. Hızlı erime hızı, düzgün erime sonucu.

5. Küçük hacimli, uzun kullanım ömrü.

6. CE, SGS, ISO Sertifikası ile.

Yüksek Frekanslı İndüksiyon Ocağı

1. IGBT yüksek frekanslı indüksiyon ocağı.

2. Hızlı ısıtma hızı, düşük başlangıç voltajı.

3. Ayarlanabilir güç seviyesi, geniş uygulamalar.

4. 20 yıldan fazla indüksiyon üreticisi.

5. Farklı voltaj seviyelerini özelleştirme desteği.

6. CE, SGS, ISO sertifikaları ile.

Ücretsiz teknik danışmanlık. Deneyimli mühendislik ekibi sizin için hazır!

Özellikler

- Daha hızlı erime oranı: İndüksiyonlu eritme fırınları, metalin içinde bir elektromanyetik alan oluşturan salınımlı bir manyetik alan oluşturarak metali hızlı bir şekilde erime noktasına kadar ısıtabilir. Bu, Joule ısıtma ve manyetik histerezis yoluyla metali ısıtan girdap akımlarına neden olur.

- Daha fazla enerji verimli: İndüksiyonlu eritme fırınları, metali eritmek için alev veya ark gibi harici bir ısı kaynağına ihtiyaç duymaz. Bu, diğer eritme yöntemlerine kıyasla enerji kaybını ve yakıt tüketimini azaltır.

- Daha fazla hassasiyet ve doğruluk: İndüksiyonlu eritme fırınları, elektrik akımının frekansını, gücünü ve süresini ayarlayarak metalin bileşimini ve kalitesini kontrol edebilir. Ayrıca vakum veya inert gaz atmosferi oluşturarak yabancı maddeleri ve istenmeyen elementleri metalden uzaklaştırabilirler.

- Daha iyi sıcaklık kontrolü: İndüksiyonlu eritme fırınları, elektrik akımının şiddetini değiştirerek metalin sıcaklığını düzenleyebilir. Ayrıca düşük basıncı veya koruyucu gaz ortamını koruyarak metalin aşırı ısınmasını ve oksidasyonunu da önleyebilirler.

- Çalıştırması daha kolay: İndüksiyonlu eritme fırınlarının kullanımı, karmaşık ekipman veya yetenekli operatör gerektirmediğinden basit ve kullanışlıdır. Sensörler ve bilgisayar sistemleri kullanılarak uzaktan otomatikleştirilebilir ve kontrol edilebilirler.

- Kullanımı daha güvenli: İndüksiyonlu eritme fırınları, yangına veya sağlık tehlikesine yol açabilecek alev, kıvılcım veya zararlı emisyon üretmez. Ayrıca çalışanları ve çevreyi etkileyebilecek gürültü ve titreşim seviyelerini de azaltırlar.

- Daha az kirlilik yayar: İndüksiyonlu ergitme fırınları çevreyi kirletebilecek duman, toz veya cüruf üretmez. Ayrıca sera gazı emisyonlarını ve metal üretim sürecinin karbon ayak izini de azaltırlar.

- Daha az bakım gerektirir: İndüksiyonlu ergitme fırınları diğer tip ergitme fırınlarına göre daha az hareketli parçaya sahiptir ve daha az aşınır. Ayrıca daha uzun kullanım ömrüne ve daha düşük işletme maliyetine sahiptirler.

Opsiyonel Ekipmanlar

- Ayak anahtarı: Operatörün indüksiyonlu ergitme makinesinin güç kaynağını ayağını kullanarak kontrol etmesini sağlayan cihazdır. Eritme işleminin güvenliğini ve rahatlığını artırabilir, ayrıca makinenin yanlışlıkla etkinleştirilmesini veya devre dışı bırakılmasını önleyebilir.

- Özel esnek kablolar: Güç kaynağı ile endüksiyon bobinini birbirine bağlayan kablolardır. Uygulamanın ihtiyaçlarına bağlı olarak farklı uzunluk, çap ve yalıtım malzemelerine sahip olacak şekilde özelleştirilebilirler. Ayrıca yüksek sıcaklıklara ve akımlara dayanabilmelerinin yanı sıra esneklik ve dayanıklılık da sağlayabilirler.

- Soğutma suyu sistemi: Suyu güç kaynağı ve endüksiyon bobini arasında dolaştırarak onları soğutan ve aşırı ısınmayı önleyen bir sistemdir. Ayrıca ekipmanın optimum performansını ve uzun ömürlü olmasını sağlamak için sudaki her türlü yabancı madde veya kalıntıyı da temizleyebilir.

- Otomatik yükleme ve boşaltma sistemi: Metal veya alaşımın indüksiyonlu ergitme makinesine yüklenmesi ve boşaltılması için mekanik veya pnömatik cihazlar kullanan bir sistemdir. Eritme işleminin üretkenliğini ve verimliliğini artırmanın yanı sıra işçilik maliyetini ve insan hatasını da azaltabilir.

- Konveyör sistemi: Ergitme işleminde metal veya alaşımın bir aşamadan diğer aşamaya taşınmasını sağlayan sistemdir. Malzemeyi önceden tanımlanmış bir yol boyunca hareket ettiren kayışlar, makaralar, zincirler veya diğer mekanizmalardan oluşabilir. Sorunsuz ve sürekli çalışmayı sağlamak için diğer ekipmanlarla da senkronize edilebilir.

- PLC uzaktan kumanda sistemi: İndüksiyonlu eritme makinesinin parametrelerini ve fonksiyonlarını izlemek ve kontrol etmek için programlanabilir bir mantık denetleyici (PLC) kullanan bir sistemdir. Gücü, frekansı, sıcaklığı, basıncı, zamanı ve eritme işleminin diğer değişkenlerini ayarlamak için sensörler, aktüatörler, ekranlar ve diğer cihazlarla iletişim kurabilir. Ayrıca verileri depolayabilir, teşhis gerçekleştirebilir ve alarmları veya uyarıları görüntüleyebilir.

Uygulamalar

- Yatırım dökümleri: Balmumu modelinden yapılmış bir kalıba erimiş metalin dökülmesiyle metal parçalar oluşturma işlemidir. İndüksiyonlu eritme fırınları bu işlem için hassas sıcaklık kontrolü ve metallerin hızlı eritilmesini sağlayabilir.

- Değerli metallerin eritilmesi ve rafine edilmesi: Cevher veya hurda malzemelerden altın, gümüş, platin, paladyum gibi metallerin çıkarılması ve saflaştırılması işlemidir. İndüksiyonlu eritme fırınları bu proses için yüksek verimlilik, düşük kirlilik ve kolay kullanım sunabilmektedir.

- Bakır eritme: Bakır cevheri, bakır hurdası veya bakır alaşımları gibi hammaddelerden bakır üretme işlemidir. İndüksiyonlu eritme fırınları bu işlem için yüksek güç yoğunluğu, hızlı ısıtma ve düzgün sıcaklık dağılımı sunabilmektedir.

- alaşım üretimi: Farklı element veya metallerin belirli oranlarda karıştırılmasıyla yeni metaller veya alaşımlar oluşturma işlemidir. İndüksiyonlu eritme fırınları bu işlem için doğru bileşim kontrolü, homojen karıştırma ve azaltılmış oksidasyon sunabilir.

- Alüminyum eritme: Boksit, alümina veya alüminyum hurdası gibi hammaddelerden alüminyum üretme işlemidir. İndüksiyonlu eritme fırınları bu proses için düşük enerji tüketimi, yüksek verimlilik ve çevre dostu olma özellikleri sunabilmektedir.

- Vakum indüksiyon eritme: Yüksek erime noktasına ve özel özelliklere sahip metal ve alaşımların üretiminde kullanılır ve küçük partiler halinde yüksek kalite ve esnekliğe sahip metal veya alaşımların üretilmesinde kullanılır.

Sektörler

Hurda demir ve çeliğin geri dönüşümü ve yeniden işlenmesi

İndüksiyonla ergitme aynı zamanda diğer ergitme yöntemlerine göre yüksek verim, düşük enerji tüketimi ve hızlı ısıtma sunar. Diğer çelik üretim proseslerine göre daha az toz, CO2, NOx ve cüruf üretir. Homojen karışım, azaltılmış oksidasyon ve metalin yüzey sertleşmesini sağlayabilir. Nihai ürünlerin daha iyi kalitesi ve performansı.

Bakır, pirinç ve bronzun geri dönüşümü ve yeniden dökümü

Bu metaller veya alaşımlar oldukça iletkendir ve genellikle elektrik kablolarında, borularda veya dekoratif amaçlarla kullanılır. Elektromanyetik kuvvet nedeniyle erimiş metalde doğal bir karıştırma etkisi üretilir. İndüksiyonlu eritme fırını bu metallere hızlı, eşit ısıtma, hassas metalurji ve sıcaklık kontrolü ve çevre dostu bir süreç sağlayabilir.

İndüksiyonla eritme ile alaşım deneyi

Hassas sıcaklık kontrolü, hızlı ısıtma, homojen karıştırma ve azaltılmış oksidasyon sağlar. Farklı element veya metalleri belirli oranlarda karıştırarak yeni alaşımlar oluşturmak Titanyum, nikel, tungsten, molibden, Co-Al-W süper alaşımları vb. gibi yüksek erime noktalarına ve özel özelliklere sahip alaşımlar üretmek Altın gibi değerli metallerin çıkarılması ve saflaştırılması, cevherlerden veya hurda malzemelerden gümüş, platin ve paladyum.

Değerli metallerin saflaştırılması ve yeniden işlenmesi

Altın, Gümüş, Platin ve Paladyum: Grafit, silisyum karbür veya grafit karışımlarından yapılmış iletken potalar veya seramik malzemelerden yapılmış izolasyon potaları, bu değerli metallerin genellikle indüksiyonla eritme yoluyla cevher veya hurdadan çıkarılması ve saflaştırılması için uygundur.

SSS

Hangi metaller indüksiyonla eritilebilir?

Araştırmamıza göre, indüksiyon erime hem demir hem de demir dışı çeşitli metalleri ve alaşımları ısıtmak ve eritmek için kullanılabilir. İndüksiyonla eritilebilen metallerin bazı örnekleri şunlardır:

- Altın, gümüş, platin ve paladyum

- Bakır, pirinç ve bronz

- Demir ve çelik

- Alüminyum ve alaşımları

- Titanyum ve alaşımları

Ayrıca nikel, çinko, kurşun, kalay, magnezyum, kobalt, tungsten, molibden vb. gibi indüksiyonla eritilebilen başka metaller veya alaşımlar da vardır. İndüksiyonla eritme, farklı elementleri veya metalleri spesifik olarak karıştırarak yeni alaşımlar oluşturmak için kullanılabilir. oranlar.

Doğru indüksiyon eritme fırını nasıl seçilir?

Doğru indüksiyonlu eritme fırınını seçmek, metalleri veya alaşımları ısıtmak ve eritmek için bu yöntemi kullanmak isteyen her dökümhane için önemli bir karardır. İndüksiyonlu eritme fırını satın alırken veya seçerken göz önünde bulundurulması gereken çeşitli faktörler vardır, örneğin:

- Fırının büyüklüğü ve kapasitesi: İndüksiyonlu ergitme fırınları küçükten büyüğe kadar farklı boyutlarda mevcuttur. Ergitme dökümhanenizin büyüklüğüne bağlı olarak, eritmek istediğiniz metal miktarını karşılayacak veya aşan kapasiteye sahip bir indüksiyon ocağı seçmelisiniz³. Tipik olarak indüksiyon fırınları daha az yer kaplar ve bu nedenle her boyuttaki dökümhanede kullanıma uygundur.

- Fırının tipi ve sıklığı: İndüksiyonlu eritme fırınlarının iki temel tipi vardır: çekirdeksiz ve kanallı. Çekirdeksiz fırınlar, potayı çevreleyen ve metali ısıtan ve eriten bir elektromanyetik alan yaratan bir bakır boru bobini kullanır. Kanal fırınları, demir çekirdeği çevreleyen ve ısıyı potaya aktaran ikincil bir bobin görevi gören bir erimiş metal döngüsü kullanır. Çekirdeksiz fırınlar daha esnektir ve çeşitli metalleri ve alaşımları eritebilirken, kanal fırınları daha verimlidir ve büyük miktarlarda yüksek iletkenliğe sahip metalleri eritebilir¹. Fırının frekansı, bobinden geçen alternatif akımın saniyedeki devir sayısını ifade eder. Frekans düşükten (50 veya 60 Hz) yükseğe (10 kHz'e kadar) kadar değişebilir. Frekans, metalin nüfuz etme derinliğini, karıştırılmasını ve ısınma hızını etkiler. Genellikle daha küçük fırınlar için daha yüksek frekanslar, daha büyük fırınlar için daha düşük frekanslar kullanılır.

- Fırının gücü ve enerji tüketimi: Fırının gücü, eritme için ısı enerjisine dönüştürülen elektrik enerjisi miktarını ifade eder. Güç, kilowatt (kW) veya megawatt (MW) cinsinden ölçülebilir. Güç, metalin erime hızını, üretkenliğini ve kalitesini etkiler. Fırının enerji tüketimi, eritilen metalin birim ağırlığı başına kullanılan elektrik enerjisi miktarını ifade eder. Enerji tüketimi ton başına kilowatt saat (kWh/t) veya kilogram başına megajoule (MJ/kg) cinsinden ölçülebilir. Enerji tüketimi fırının işletme maliyetini, verimliliğini ve çevresel etkisini etkiler. Genel olarak indüksiyonlu eritme fırınları, ark veya gaz fırınları gibi diğer fırın türlerine göre daha düşük enerji tüketimine sahiptir.

- Fırının dayanıklılığı ve bakımı: Fırının dayanıklılığı, fırının zorlu koşullar altında ne kadar süre dayanabileceğini ve güvenilir performans gösterebileceğini ifade eder. Dayanıklılık, fırının malzemelerinin, bileşenlerinin ve tasarımının kalitesine bağlıdır. Fırın bakımı, fırının ne sıklıkta ve ne kadar kolay onarılması, temizlenmesi veya değiştirilmesi gerektiğini ifade eder. Bakım, fırının aşınmasına, yıpranmasına, korozyonuna ve kirlenmesine bağlıdır. Genel olarak indüksiyonlu eritme fırınları, ark veya gaz fırınları gibi diğer fırın türlerine kıyasla yüksek dayanıklılığa ve az bakıma sahiptir.

- Fırının güvenlik ve çevre standartları: Fırının güvenliği, fırının operatörleri, çalışanları ve ekipmanı elektrik çarpması, patlama, dökülme veya yanık gibi potansiyel tehlikelerden ne kadar iyi koruduğu anlamına gelir. Güvenlik fırının özelliklerine, kontrollerine ve prosedürlerine bağlıdır. Fırının çevre standartları, fırının insanların veya hayvanların sağlığını veya yaşam kalitesini etkileyebilecek zararlı emisyonları, atıkları veya gürültüleri ne kadar iyi azalttığını veya ortadan kaldırdığını ifade eder. Çevre standartları fırının düzenlemelerine, teknolojilerine ve uygulamalarına bağlıdır. İndüksiyonlu ergitme fırınları genel olarak ark veya gaz fırınları gibi diğer fırın türlerine göre yüksek güvenlik ve çevre standartlarına sahiptir.

İndüksiyon eritme fırınlarının bakımı nasıl yapılır?

- Bobini erimiş metalden ve ısıdan koruyan fırının refrakter astarlarının incelenmesi ve değiştirilmesi. Refrakter astarlar zamanla aşınabilir ve sızıntılara veya topraklama arızalarına neden olabilir. Muayene ve değiştirme sıklığı, eritilen metalin türüne ve sıcaklığına bağlıdır.

- İndüksiyon bobini ve diğer bileşenlerin aşırı ısınmasını önleyen su soğutma sisteminin kontrol edilmesi ve temizlenmesi. Su soğutma sisteminde kir, kireç, korozyon ve sızıntı bulunmamalıdır1. Su kalitesi, akış hızı ve basıncı da izlenmeli ve gerektiğinde ayarlanmalıdır.

- Operatörü ve ekipmanı elektrik çarpmalarından koruyan topraklama hatası tespit sisteminin test edilmesi ve kalibre edilmesi. Topraklama arızası tespit sistemi, endüksiyon devresindeki herhangi bir kaçak akımı tespit edecek kadar çalışır durumda ve hassas olmalıdır. Topraklama hatası tespit sistemi hiçbir zaman bypass edilmemeli veya devre dışı bırakılmamalıdır çünkü bu ciddi bir güvenlik tehlikesi oluşturabilir.

- Metali ısıtan elektromanyetik alanı üreten indüksiyon bobininin incelenmesi ve onarılması. İndüksiyon bobini, performansını veya verimliliğini etkileyebilecek çatlak, kırık veya deformasyonlardan arındırılmış olmalıdır. Bobin bağlantıları, izolasyon ve destekler de herhangi bir hasar veya aşınma açısından kontrol edilmelidir.

Bunlar indüksiyonlu eritme makineleri için temel koruyucu bakım görevlerinden bazılarıdır. Daha detaylı bilgi için şu adrese başvurabilirsiniz: KETCHANindüksiyon eritme fırını kılavuzu.